Eine Frage die immer wieder gern gestellt wird ist die wie man Rostschutzbeschichtungen testet um eine wirklich objektive Aussage über die Fähigkeiten eines Materials zu bekommen.

Grundsätzlich kann man Produkte zum einen praktisch am Fahrzeug im regelmäßigen Betrieb testen, zum anderen theoretisch in festgelegten Testabläufen, die möglichst gut die reellen Belastungen widerspiegeln und vor allem jederzeit reproduzierbar sind.

Dazu haben sich verschiedene Verfahren etabliert, die wir hier einmal aufzeigen wollen.

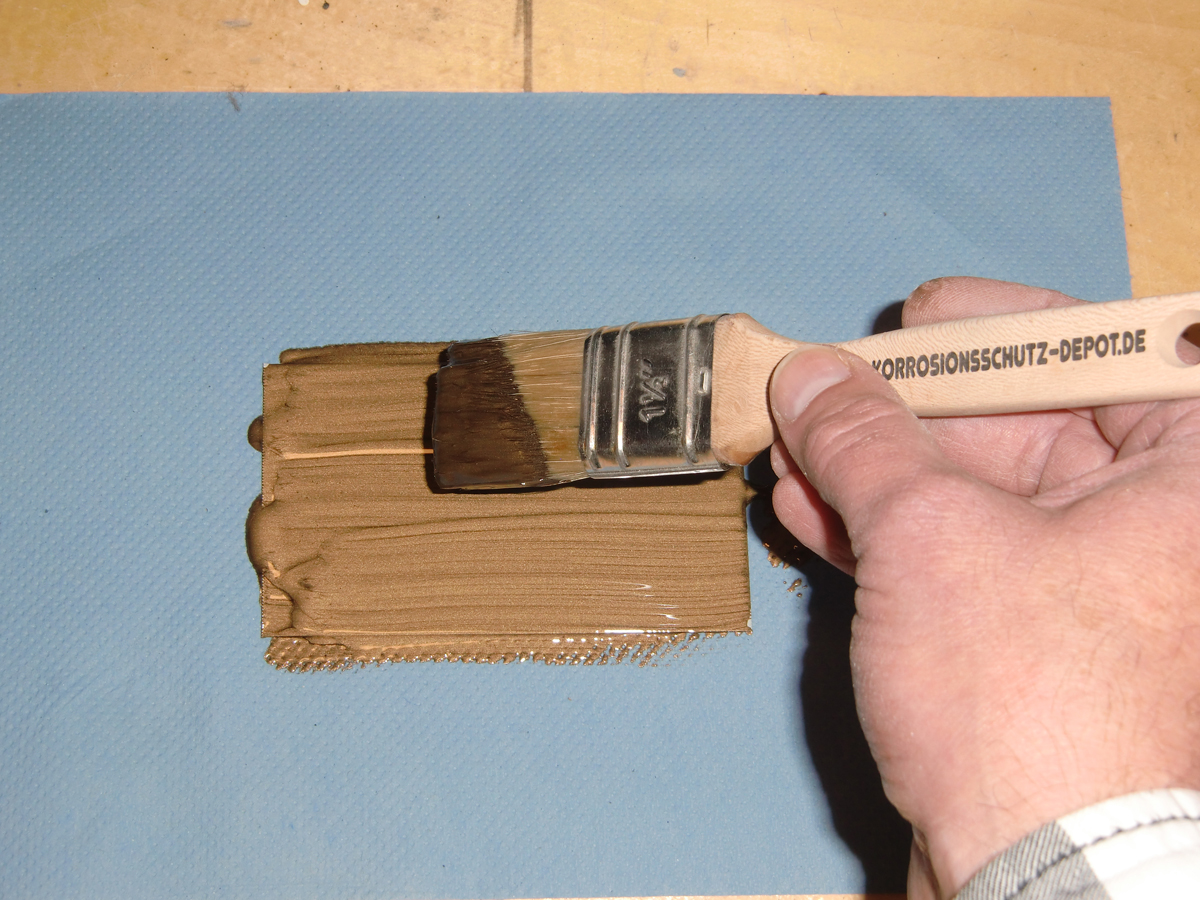

Zunächst sollte geklärt werden ob ein Produkt direkt auf Rost oder blankes Metall aufgetragen werden kann oder ob vorbereitend eine Entrosung und Grundierung notwendig sind.

Als Regel gilt hier: Wenn nicht explizit auf dem Produkt angegeben ist, dass man es auf Restrost oder blankes Metall auftragen kann, dann muss immer für einen rostfreien und grundierten Untergrund gesorgt werden. Bei einem Unterbodenschutz wird üblicherweise eine Grundierung gefordert sein, bei Rostschutzfarben gibt es Lösungen mit und ohne Grundierung, bzw. Produkte die teils auch rostige Untergründe vertragen. Bei einer Hohlraumversiegelung ist die Regel, dass diese auf blankes Blech aufgetragen werden kann; hier ist nur zu klären ob Rost, und wenn ja wie viel, vorhanden sein darf.

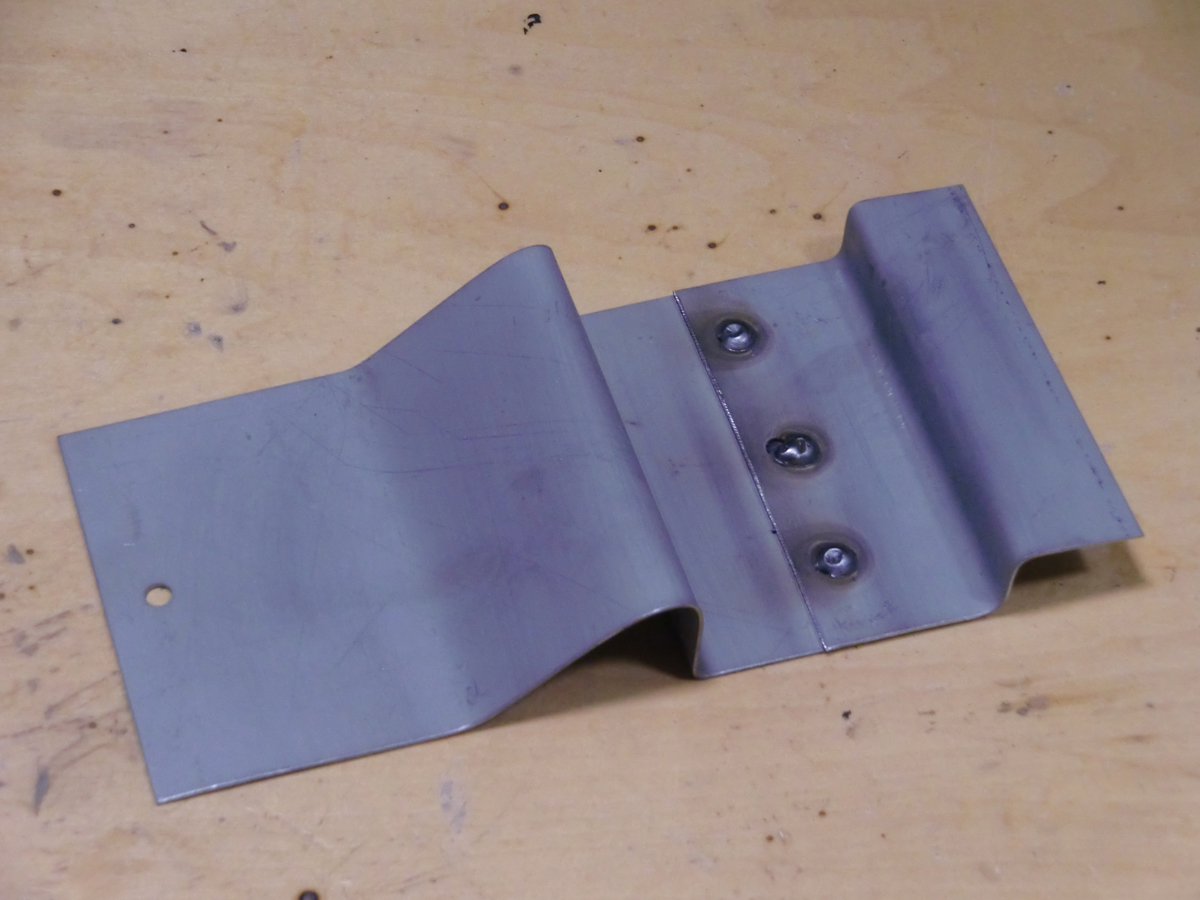

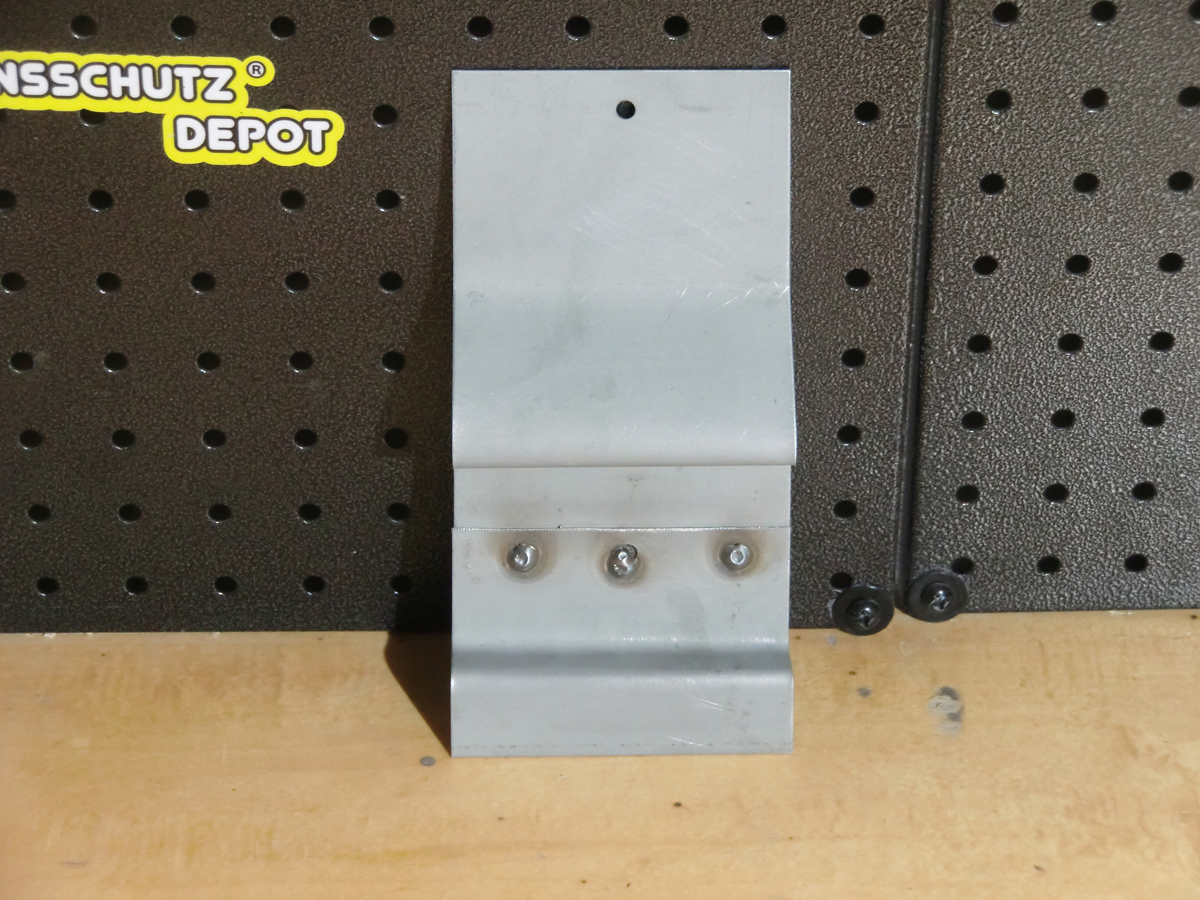

Testbleche für Grundierungen, Lacke und Unterbodenschutz formt man sich idealerweise so, dass man senkrechte, waagerechte und schräge Flächen hat sowie eine Blechüberschneidung an der Bleche aufeinander liegen. Nur so kann man alle vorkommenden Flächen beurteilen und erkennt z.B. auch ob Sonneneinstrahlung im Gegensatz zu beschatteten Flächen einen Einfluss hat. Auch kann man an der Blechüberschneidung beurteilen ob das Material einen Spaltschutz bieten kann. Einerseits ob es in den Spalt eindringt, andererseits ob es an der Kante des Spalts nicht einreißt.

Natürlich kann man auch mit mehreren Einzelblechen die verschiedenen Gegebenheiten testen.

Dieses Blech setzt man nun der Witterung aus. Das kann einfach im Freien geschehen, hier sollte das Blech etwa 2-5 Jahre oder länger verweilen. Man kann das Blech aber auch in einen Salzsprühnebeltest geben. Dies ist ein standardisierter Test bei dem Testbleche mit einer Salzlösung eingenebelt werden. Üblicherweise rechnet man, dass 50 Stunden Testphase einem bis zwei Jahren Freibewitterung entspricht.

Der Salzsprühnebeltest bietet den Vorteil einer Bewitterung im "Zeitraffer", kann aber z.B. die Verwitterung einer Beschichtung durch Sonnenseinstrahlung nicht berücksichtigen.

Man sollte das Testblech möglichst auch nur in der Mitte der Flächen beurteilen, da es vom Blechrand aus Unterwanderungen geben kann die das Ergebnis verfälschen können.

Grundsätzlich sollten für jedes Produkt gleichzeitig 3 oder mehr identische Bleche für einen Test heran gezogen werden, um Ausreißer durch eine fehlerhafte Beschichtung oder Unterschiede in der Blechlegierung weitgehenst auszuschließen.

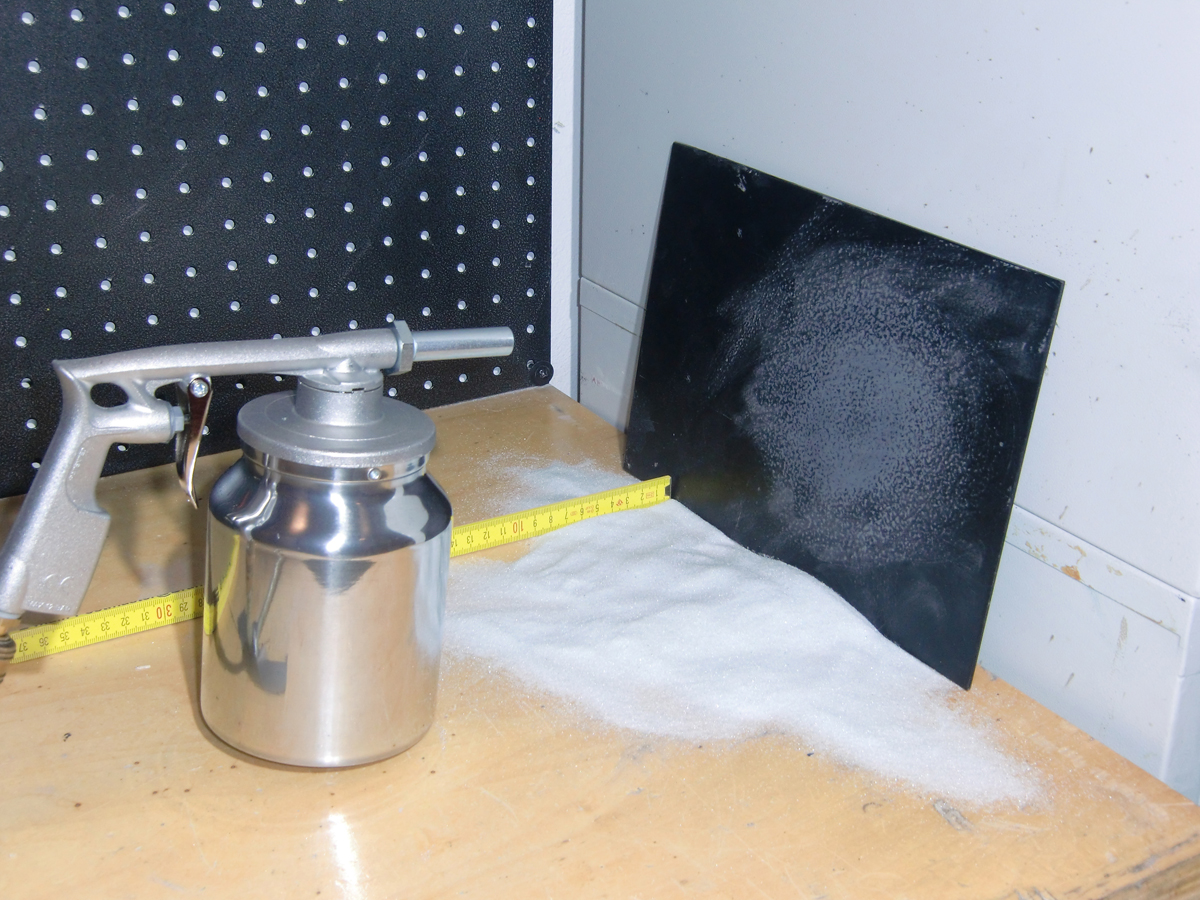

Einen Unterbodenschutz unterzieht man auf jeden Fall einem Test auf mechanische Beständigkeit. Wichtig dabei ist, dass man ein Verfahren findet welches messbar und vergleichbar ist. Bewährt hat sich hier eine milde Variante des Sandstrahlens mit einem immer gleichen vorgebenen Druck, dem immer gleichen frischen Strahlgut und identischem Abstand. Man misst anfangs die Schichtstärke, strahlt dann eine fest definierte Zeit und misst die Schichtstärke wieder.

Diesen Wert kann man absolut oder prozentual ermitteln. Vor allem bei der prozentualen Ermittlung hat man jetzt einen gut vergleichbaren Wert für die Abriebfestigkeit, bzw. den möglichen Steinschlagschutz.

Hohlraumschutz sollte ebenfalls verschiedenen Test unterzogen werden.

Sinnvoll ist ein Witterungstest, den man nicht anders macht wie bei Lacken oder Unterbodenschutz um eine Aussage über die Alterungsbeständigkeit zu machen. Hierbei kann man z.B. die Bildung von Alterungsrissen beobachten und auch kontrollieren wie gut eine Selbstheilungswirkung ist, sprich ob Risse wieder zuwandern.

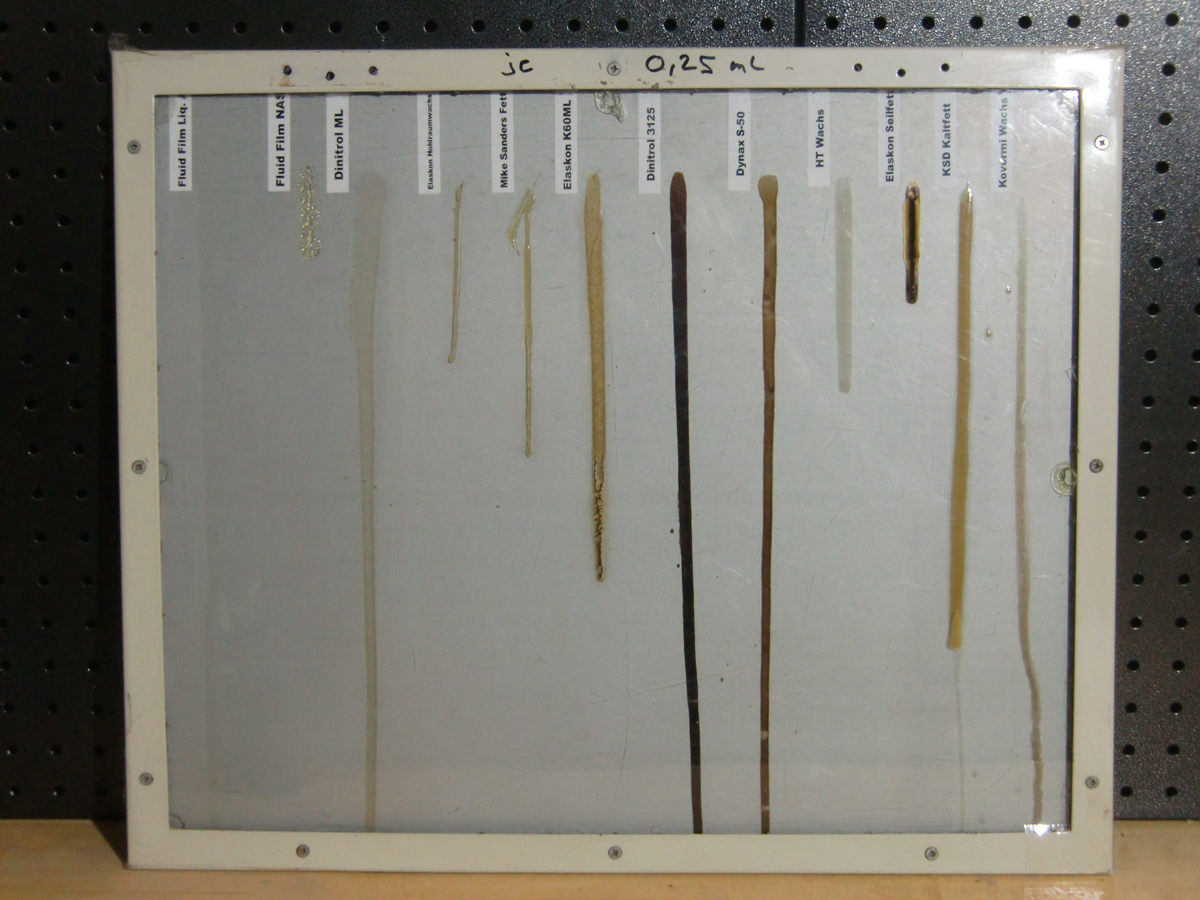

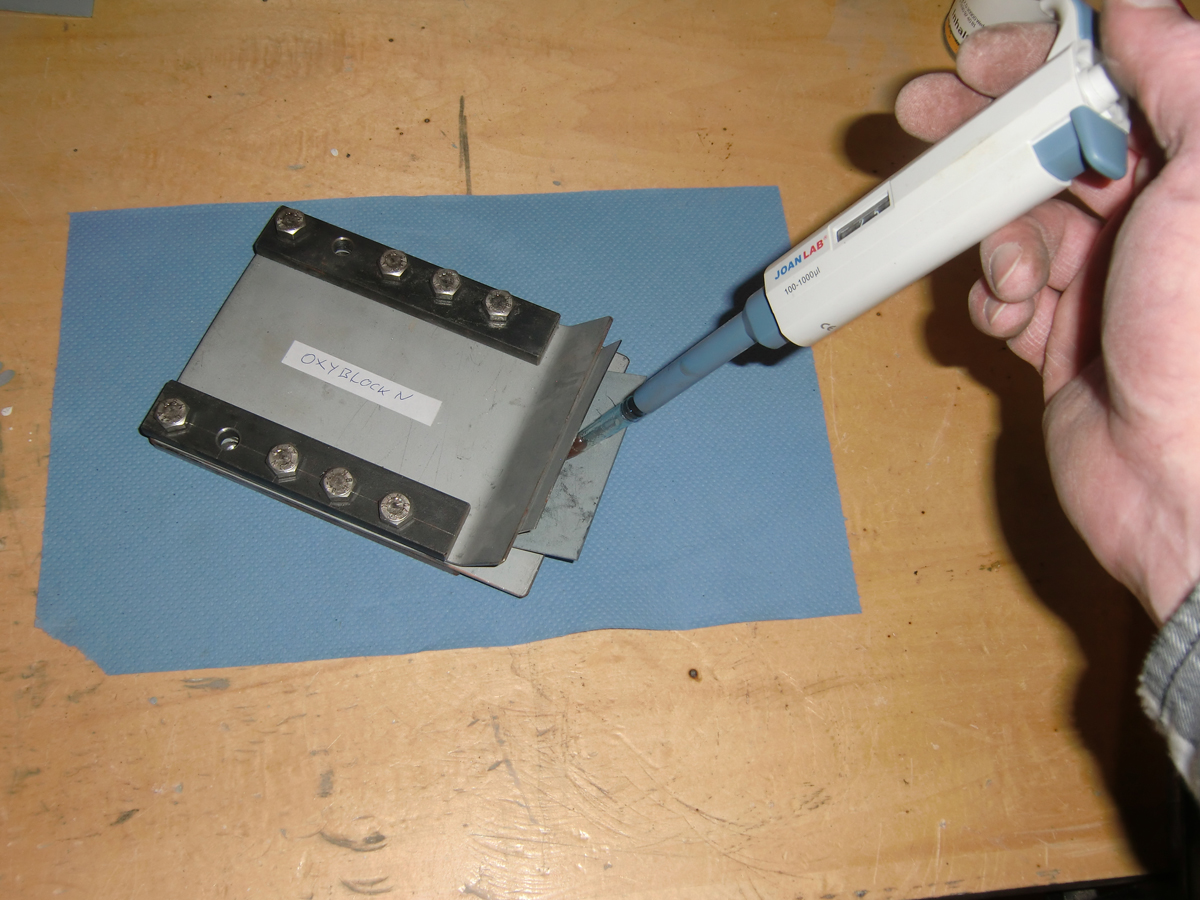

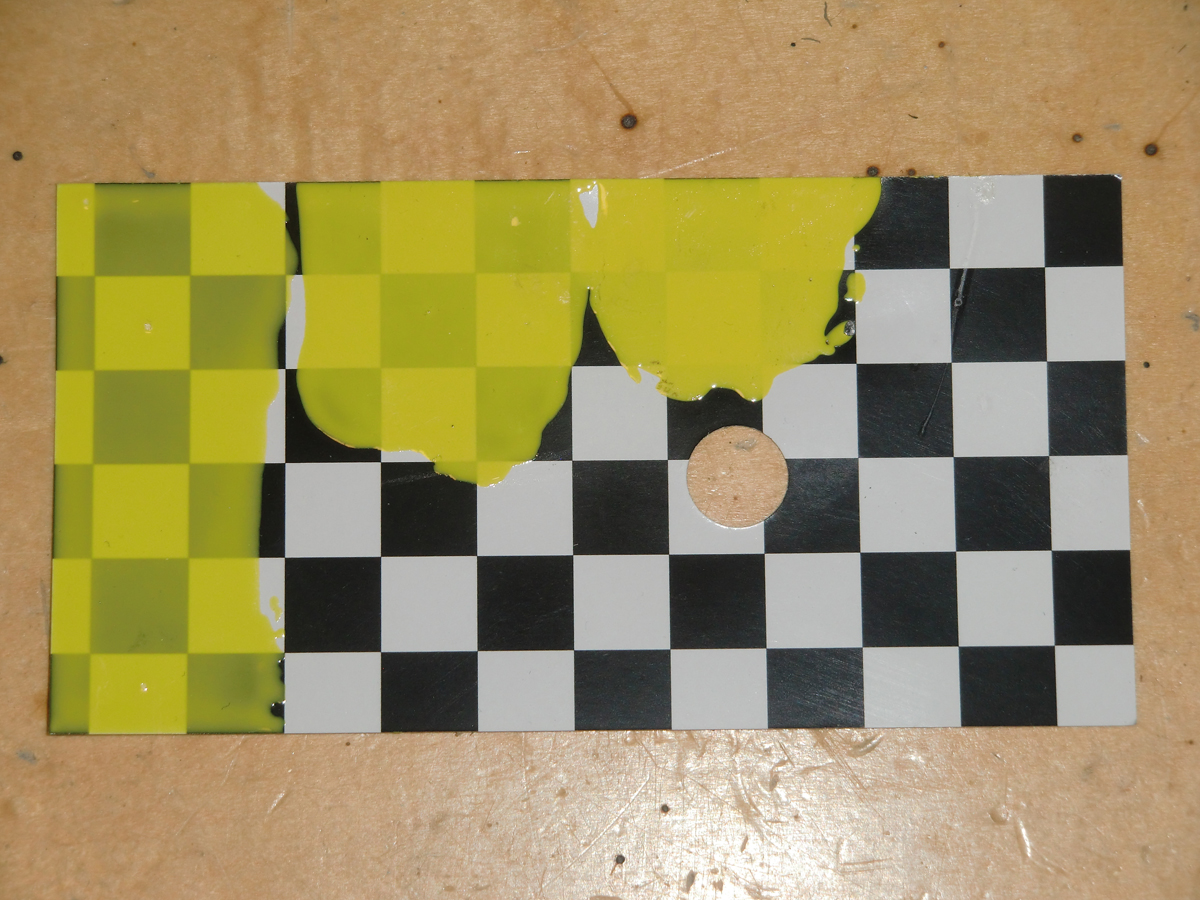

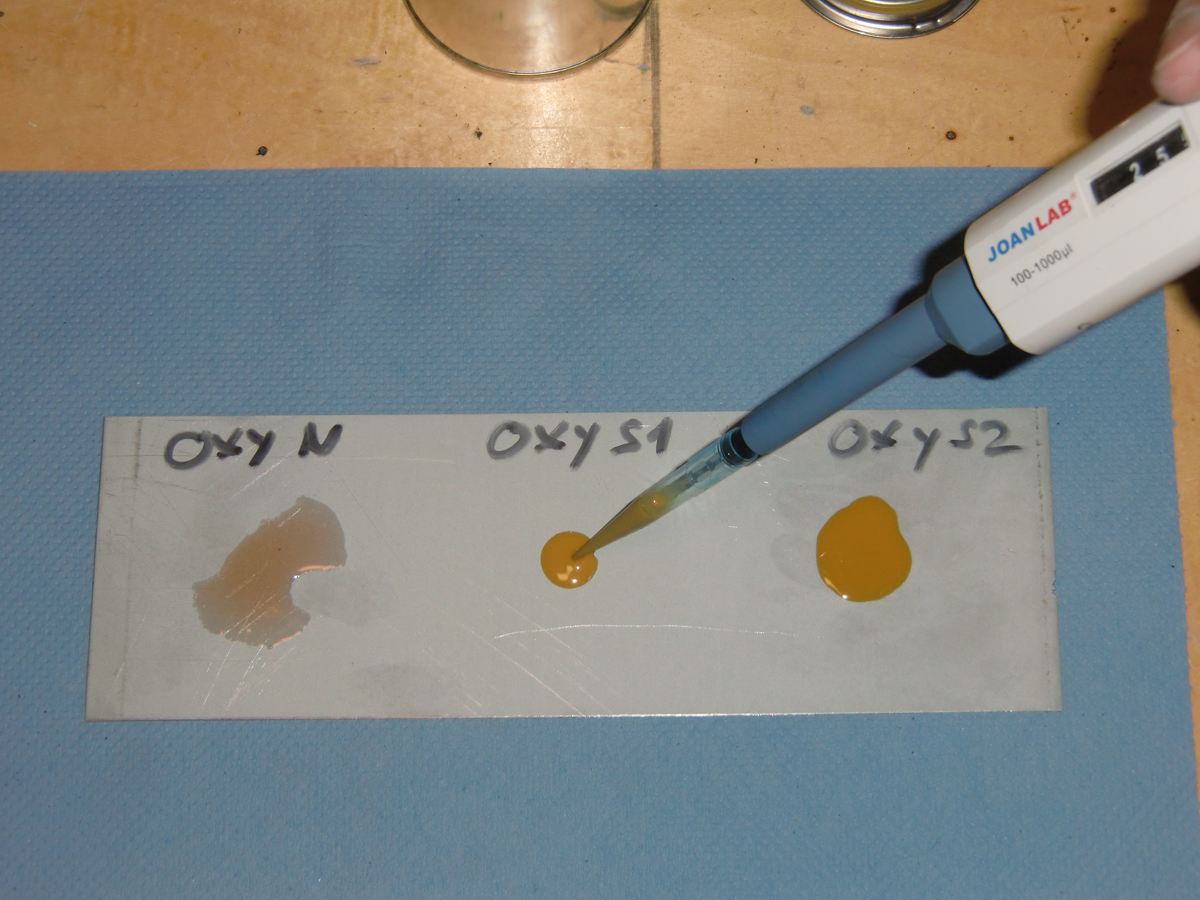

Dann macht man einen Fließtest um fest zu legen wie weit ein Produkt fließen kann. Hierzu wird mit einer Laborpipette eine in der Regel immer gleiche Menge Material (ca. 0.25ml) auf ein senkrechtes Blech aufgetragen und beobachtet wie weit es im flüssigen Zustand nach unten wandert.

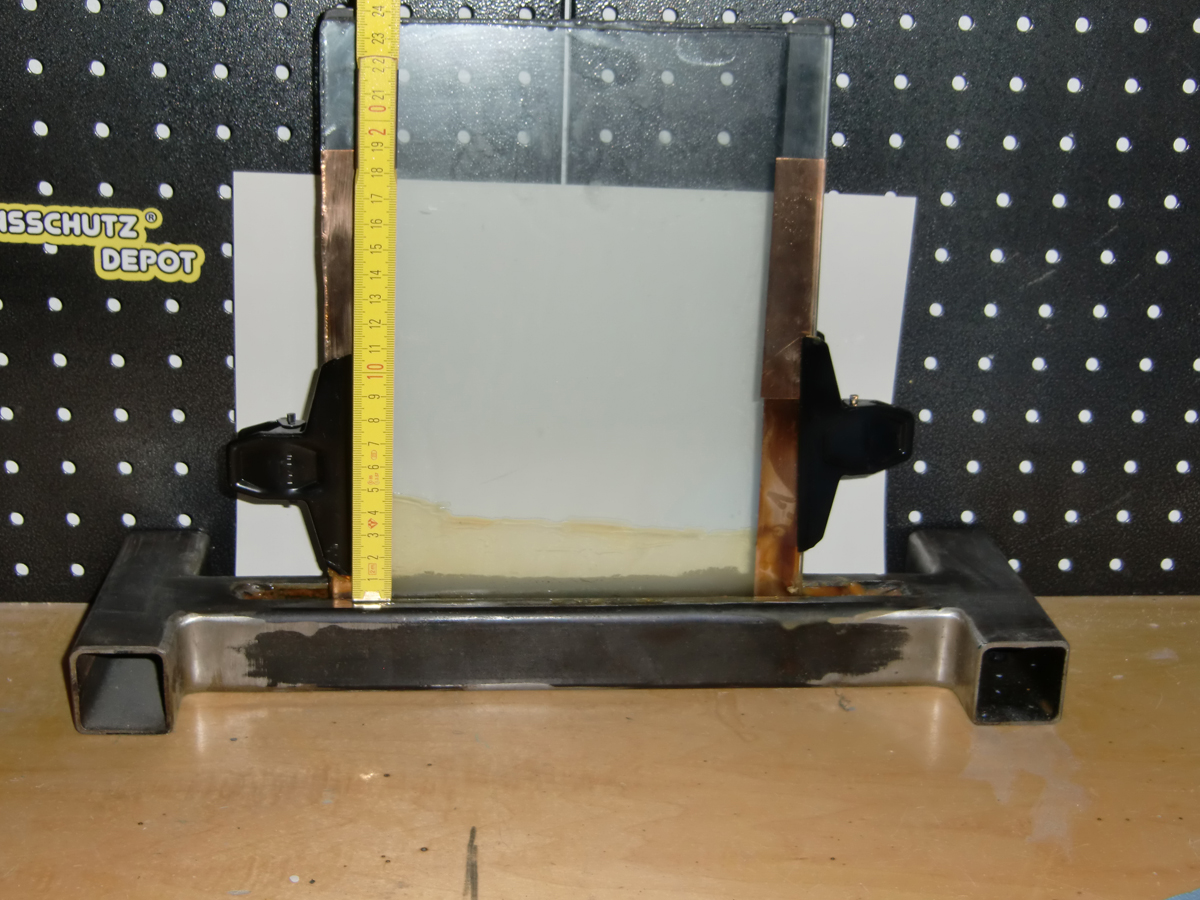

Ebenfalls interessant ist die Spaltpenetration. Diese kann man waagerecht und senkrecht nach oben messen. Nach oben gemessen nennt man das auch Kapillarwirkung eine Materials. Die Kapillarwirkung kann man zwischen zwei Glasscheiben die in einem festdefinierten Abstand aufeinander liegen sehr gut darstellen und messen. Wir arbeiten mit 0.15mm Abstand was zwei gut aufeinander geschweißten Blechen entspricht. Gemessen wird dann die Wanderung eines Materials zwischen den Scheiben aus einer Rinne heraus nach oben.

Ebenfalls interessant ist die Spaltpenetration. Diese kann man waagerecht und senkrecht nach oben messen. Nach oben gemessen nennt man das auch Kapillarwirkung eine Materials. Die Kapillarwirkung kann man zwischen zwei Glasscheiben die in einem festdefinierten Abstand aufeinander liegen sehr gut darstellen und messen. Wir arbeiten mit 0.15mm Abstand was zwei gut aufeinander geschweißten Blechen entspricht. Gemessen wird dann die Wanderung eines Materials zwischen den Scheiben aus einer Rinne heraus nach oben.

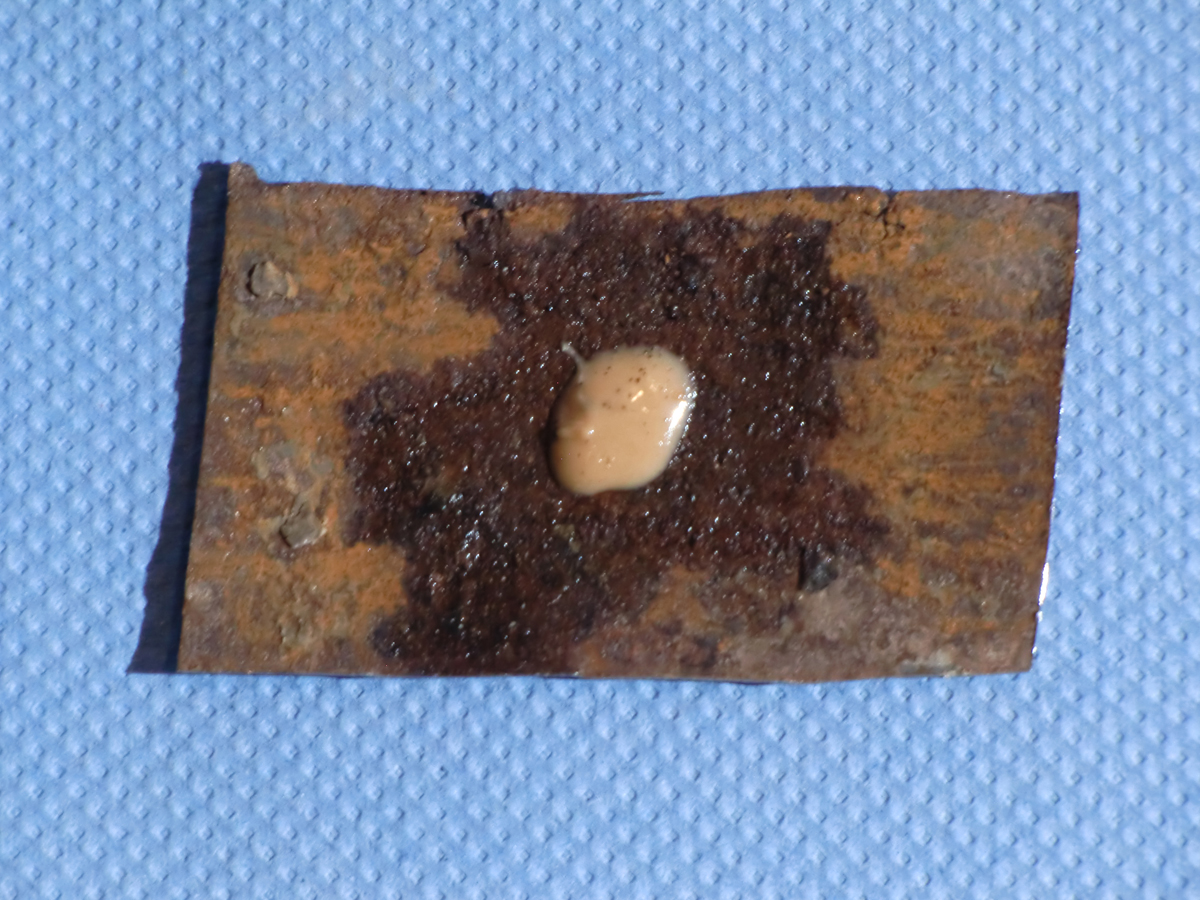

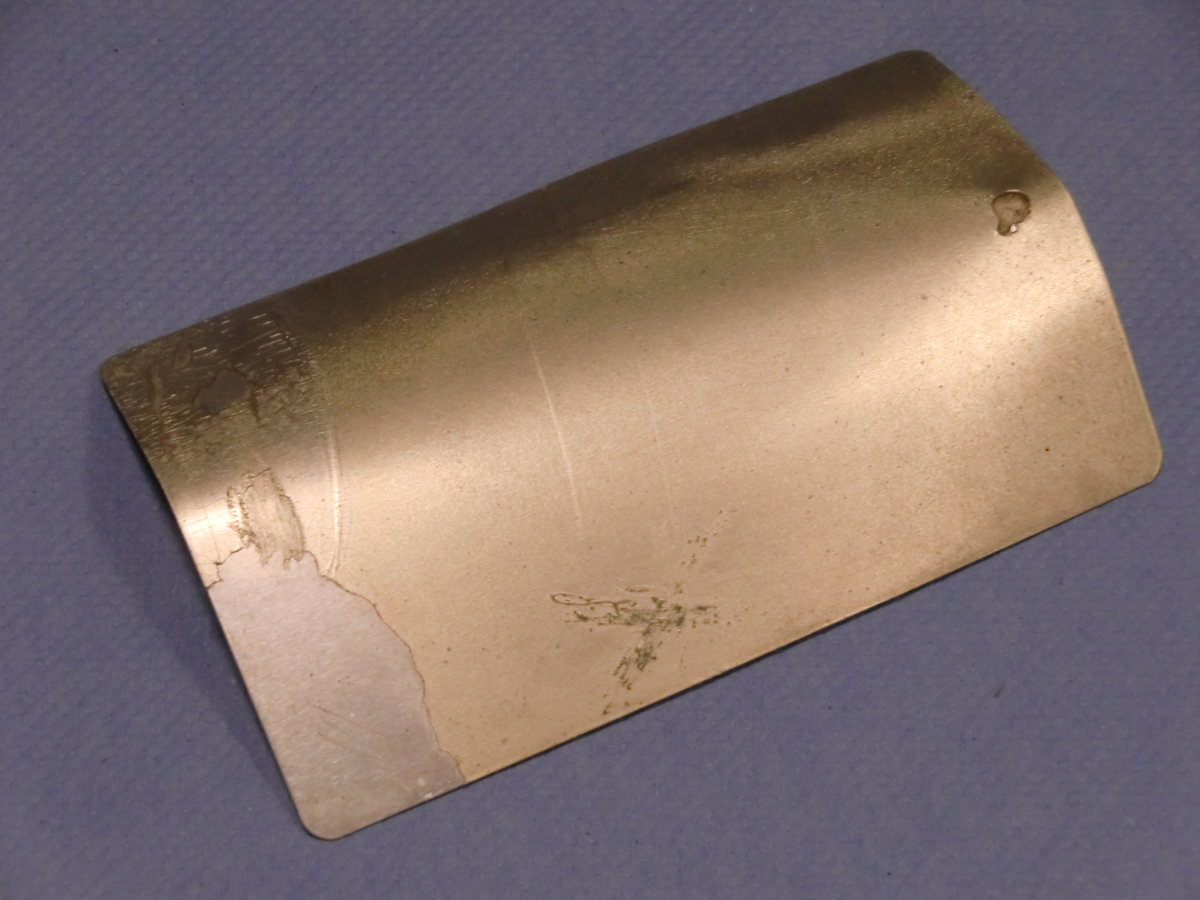

Auch sehr spannend ist der Brustwarzentest. Hierzu wird ein immer gleicher Tropfen Material (0.5ml) auf ein liegendes Blech aufgebracht und geschaut wie weit er sich im Umkreis verteilt. Besonders interessant ist dieser Test auf einem angerosteten Blech.

Auch sehr spannend ist der Brustwarzentest. Hierzu wird ein immer gleicher Tropfen Material (0.5ml) auf ein liegendes Blech aufgebracht und geschaut wie weit er sich im Umkreis verteilt. Besonders interessant ist dieser Test auf einem angerosteten Blech.

Die Spalttests und der Brustwarzentest eignen sich auch sehr gut für Roststopper um deren Wirkung in der Verteilung aufzuzeigen.

Was man generell nicht tun sollte für einen Testablauf:

- Nur ein Blech pro Produkt testen - hier kann es immer Ausreißer geben die durch unbewußt unterschiedliche Verarbeitung entstehen aber auch unterschiedlicher Blechlegierung und anderen Einflüssen geschuldet sein können.

- Bei Rostschutztests auf gegebenenfalls vorgeschriebene Grundierungen oder Vorbehandlungen verzichten - hier kann ein Produkt nicht seiner Entsprechung nach wirken und schützen.

- Unterschiedliche Produktgruppen dem gleichen Test unterziehen - es macht keinen Sinn z.B. Decklacke zusammen mit roststoppenden Produkten zu testen.

- Stark unterschiedliche Schichtstärken bei den verschiedenen Produkten auftragen - generell sind höhere Schichtstärken bei allen Testdurchläufen immer im Vorteil

- Auf rostigen Blechen mit Produkten arbeiten, die dafür gar nicht geeigent sind - das ist absoluter Unsinn, weil es nur beweist was man eh schon weiß: es geht nicht!

- eine Beschichtung beschädigen ohne einen realistisch vergleichbaren Messwert für die Beschädigung zu haben - das sagt nichts aus über die mechanische Beständigkeit einer Beschichtung, beschädigen oder zerstören kann man jede Beschichtung.

- Beschichtungen beschädigen und dann der Bewitterung/dem Test aussetzen - hier testet man nur ob ein blanker Bereich auf dem Blech rostet bzw. weiterrostet. Das es das tut weiß man aber auch schon ohne den Test. Unterschiedliche Ergebnisse hängen von vielen Faktoren ab, die in der Regel wenig Zusammenhang mit dem zum Schutz aufgetragenen Produkt haben, sondern viel mit der Art und der Kraft der Beschädigung zusammen hängen, aber auch damit zu tun haben wie tief das Blech mit eingeritz wurde.

(Bei einem Test für einen Hohlraumschutz kann eine Beschädigung der Beschichtung dann Sinn machen wenn das Produkt über eine "Selbstheilung" verfügt und man diese testen möchte. Bei Lacken und Unterbodenschutz ist eine "Selbstheilung" nur in seltensten Fällen gegeben und muss dann üblicherweise auch mit einer weichen, klebrigen oder schmierigen Oberfläche "erkauft" werden, sowie mit eingeschränkten Steinschlagschutzeigenschaften)

Wie testen wir?

Wir testen unsere Produkte regelmäßig und auch immer wieder aufs Neue sowohl theoretisch auf Testblechen, als auch praktisch an unseren Fahrzeugen. Erst so ergibt sich für uns ein "Bild" über die Fähigkeiten von Grundierungen, Lacken, Hohlraumschutz oder Unterbodenschutz. Da unser Fuhrpark nicht besonders groß ist, sind meistens verschiedene Produkte an einem Fahrzeug im Test was einen besonders guten Vergleich zulässt.

Theoretische Tests machen wir immer über verschiedene Einzeltests, das finden wir persönlich übersichtlicher, handhabbarer und genauer.

Tests für eine Witterungsbeständigkeit und Alterungsbeständigkeit machen wir immer in stark unterschiedlicher Schichtstärke (meist auf einem Blech).

In unserer Freibewitterung sind die Produkte über mehrere Jahre Sonne, Regen, Schnee, Hagel, Wind, Staub, Mücken, Kälte (ca. -20°C), Hitze (ca. 80°C) ausgesetzt. Erfahrungsgemäß tauchen hier Schwächen einer Beschichtung immer innerhalb von 12 Monaten auf. Alle Produkte die 18 Monate ohne Beeinträchtigung durchhalten tun dies in aller Regel dann auch über viele weitere Jahre.

Was testen wir?

bei Roststoppern:

bei Roststoppern:

- wie lässt sich das Material auftragen

- wie ist der Verlauf und die weite Verteilung auf der Oberfläche (Fließtest)

- wie gut ist das Eindringen in Spalten (Spalttest, Kapillartest)

- wie gut wandert das Material im Rost (Brustwarzentest)

- wie viel Rost verträgt das Produkt und wie lang hält die roststoppende Wirkung ohne weitere Beschichtung durch, wobei letzteres für die Praxis nicht sehr viel Aussagekraft hat, da man solche Produkte immer noch überarbeitet

- wie gut, bzw. wie dauerhaft ist die roststoppende Wirkung mit einer weiteren Beschichtung

bei Grundierungen:

bei Grundierungen:

- wie gut ist die Anhaftung am Blech

- Trocknungszeit

- wie hoch ist die mechanische Beständigkeit

- wie gut lässt sich das Material schleifen

- wie gut ist die Überlackierbarkeit, ab wann kann überlackiert werden und mit was

- bietet das Produkt Rostschutz ohne eine weitere Lackierung

bei Lacken:

bei Lacken:

- wie gut ist die Deckkraft

- wie gut ist der Verlauf der Farbe, wird sie glatt

- wie lange ist die Trocknungszeit

- wie verwindungsfest ist der Lack nach Trocknung

- wie ist die mechanische Belastbarkeit

- wie gut ist die Alterungsbeständigkeit

- ist der Lack UV-fest

bei Unterbodenschutz:

bei Unterbodenschutz:

- kann der Unterbodenschutz auf Rost verwendet werden, wenn ja wieviel

- wie gut lässt sich Schichtstärke aufbauen

- kann das Material in Spalte eindringen

- wie gut ist die Steinschlagbeständigkeit

- wie gut ist die Verwindungsfestigkeit

- wie gut ist die Witterungs- und Alterungsbeständigkeit, entstehen Risse oder eine poröse Oberfläche

- ist das Material UV-Beständig (vergilbt es bei Sonneneinstrahlung)

bei Hohlraumschutz: - kann das Material auf Rost eingesetzt werden, wenn ja wieviel

- kann das Material auf Rost eingesetzt werden, wenn ja wieviel

- wie gut ist die Verarbeitung, welche Pistole wird benötigt

- wie gut ist die Verteilung (Fließtest, Brustwarzentest)

- wie gut ist das Eindringen in Spalten (Spalttest, Kapillartest)

- wie gut zieht das Material in Rost (Brustwarzentest)

- hat das Material eine Selbstheilungswirkung (können Risse vom Material selbst wieder geschlossen werden)

- wie verhält sich das Material bei unterschiedlichen Schichtstärken

- wie gut sind Alterungs- und Witterungsbeständigkeit